金属成形件在制造业的产品零部件中占相当大的比例。由于其具有生产效率高,生产费用低的特点,适合于大批量生产,是现代高速发展的制造业的重要工艺。由于新产品、新技术的开发成本太高、开发时间过长,加上开发成果没有保障,越来越多的公司在研发、制造过程中开始注重仿真技术的应用。通过仿真技术,可以研究系列参数对加工过程的影响。

本项目联合Abaqus与Isight对某压缩机盖进行冲压&回弹参数化建模,研究不同参数对三维实体冲压&回弹仿真精度的影响。旨在获得较为可靠的成形件残余应力,以为后续的加工工艺提供初始场。

2.仿真建模

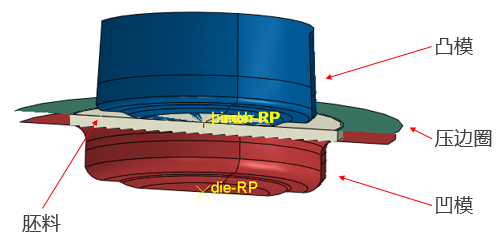

Abaqus模型如图所示,包含有凸模、凹模、压边圈、胚料。其中凸模与胚料上表面接触、压边圈与胚料上表面接触、凹模与胚料下表面接触,在成形分析过程中,需创建三对独立的接触对。

由于成形过程是强非线性,不仅计算量大,并且很难分析,因此针对成形模拟,通常在Abaqus使用Explicit求解器进行求解。

冲压往往伴随着回弹过程,对于回弹过程,相较于Abaqus/Explicit,Abaqus/Standard的求解效率更高。

几何模型

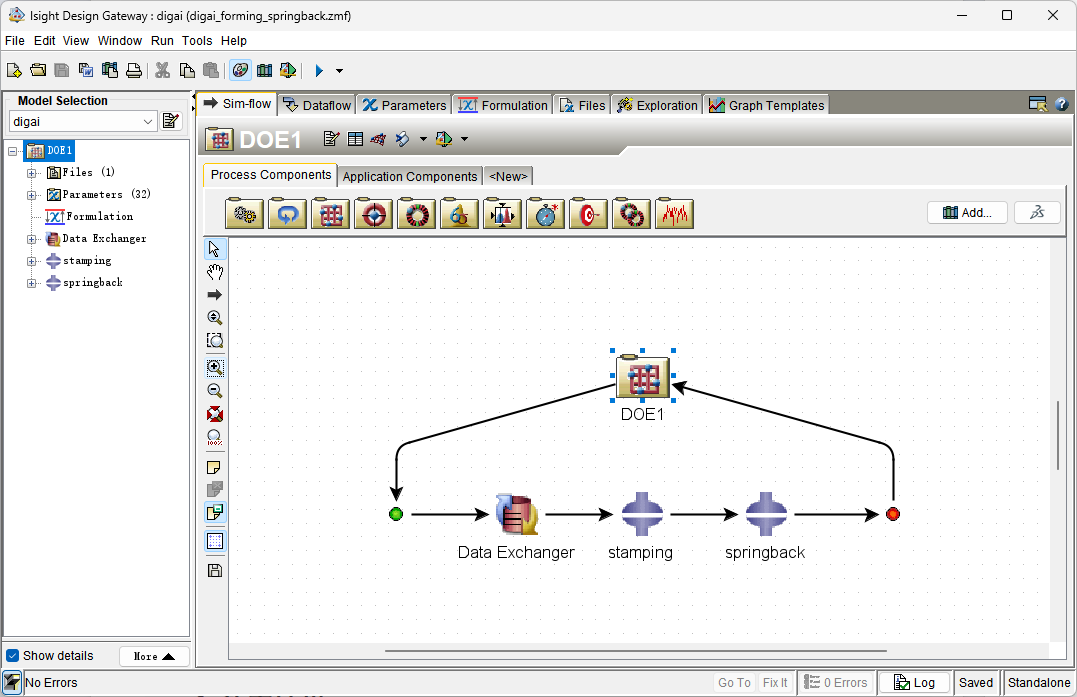

Isight模型

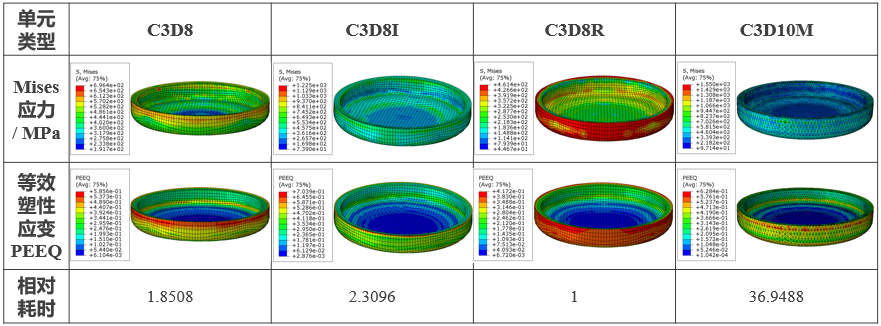

3.仿真结果3.1.单元类型

在Abaqus/Explicit中,可用的实体单元包括有六面体单元(C3D8、C3D8I、C3D8R)、四面体单元(C3D10M)。

如下图所示,C3D8单元会造成局部应力噪声,即单元中应力不是圆滑过渡。综合计算精度与求解效率,对于三维冲压成形,使用C3D8R单元较为合适。

不同单元类型对仿真结果的影响

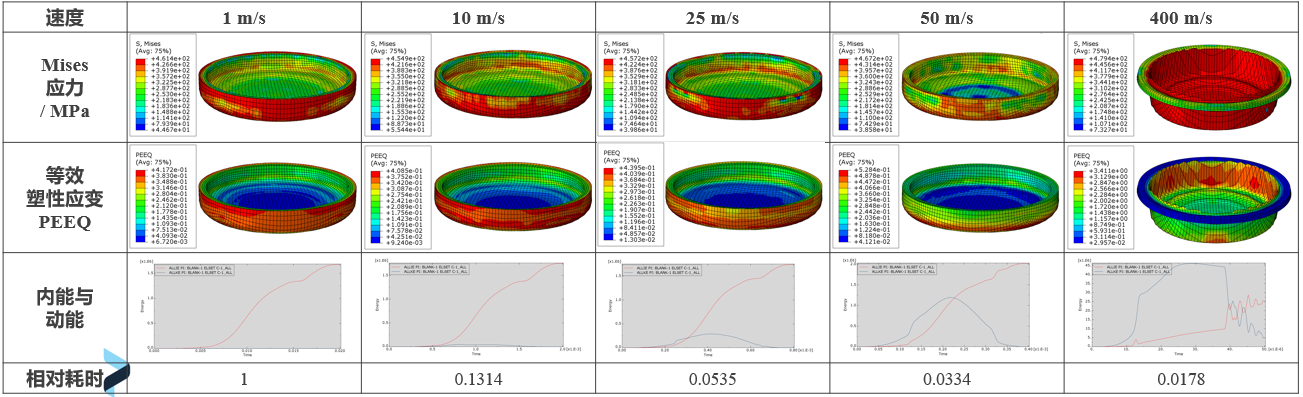

3.2.冲压速度提高冲压速度可以提高计算效率,但冲压成形是一个准静态过程,动能应只占能量的很小一部分,通常是内能的1%-5%较为合理。因此冲压速度的提高是有限制的。对三维冲压成形模拟,为提高求解效率,可适当提高冲压速度,但不应超过10m/s。

不同冲压速度对仿真结果的影响

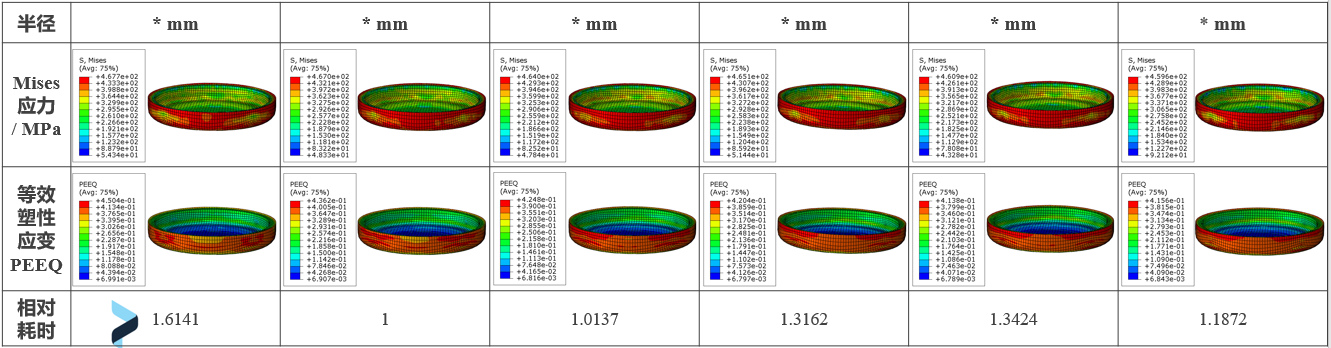

3.3.凹模半径冲压时,胚料经过凹模圆角流入凸模与凹模间隙;如果半径过小,则使用材料流入阻力和拉深力太大,容易产生划痕或危险断截面破裂;半径过大,则容易产生起皱。

不同凹模半径对仿真结果的影响

联系我们

- 020-3206 9003